Motortömb Motortömb |

A

dugattyús motorok fő tömegét, az egész motor házát, ill. vázát a hengertömb,

s a hozzá csatlakozó hengerfej, illetve teknő (karter) adja. A többi alkatrész

zöme ezekhez van hozzáerősítve, illetve ezekbe van beépítve. A

dugattyús motorok fő tömegét, az egész motor házát, ill. vázát a hengertömb,

s a hozzá csatlakozó hengerfej, illetve teknő (karter) adja. A többi alkatrész

zöme ezekhez van hozzáerősítve, illetve ezekbe van beépítve.

A bal oldali ábrán egy oldalt szelepelt, vízhűtéses soros motor hengertömbje látható. A hengertömb fölött - egy tömítés közbeiktatásával - a hengerfej helyezkedik el. A hengertömb alsó részét a teknő (karterház) zárja. A jobb oldali ábra felülszelepelt, alulvezérelt elrendezést mutat. További eltérés az előzőhöz képest abban van, hogy a henger nem egy darabból készül a hengertömbbel, hanem külön kell beleszerelni ("nedves" persely). Az alsó ábra V-motort mutat, amelyik már felülszelepelt és felülvezérelt A mellette lévő ábrán látható léghűtéses boxermotoron a hengerek szintén különálló darabok.

A henger és a hengertömb általában

egy alkatrész, de külön alkatrészként is készülhet. Az egybeépülésnek

érdekes kivitelét mutatja a jobb oldali kép (aminek a fényképe az oldal

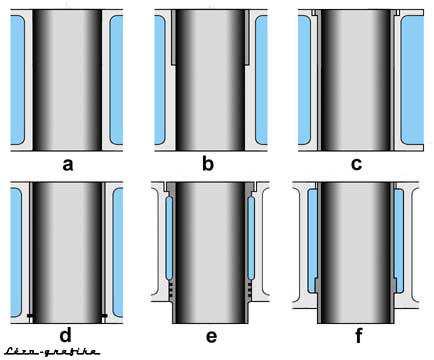

tetején látható). Az alábbi ábrán többféle megoldás látható. Az első négy

megoldásban a henger még egy darabból van a hengertömbbel, de az első kivételével

perselyezve vannak

A perselyeket mindhárom esetben elég szoros illesztéssel kell besajtolni a helyükre, hogy a hővezetés jó legyen. A hővezetés szempontjából sokkal kedvezőbb az utolsó két megoldás, ahol az ún. száraz perselyek helyett "nedves" perselyeket alkalmaznak. Előnyük, hogy a hő rövid úton tud átmenni a hűtőfolyadékba. Itt természetesen tömítési problémákat is meg kell oldani (lásd alul). Már gyártottak olyan motorblokkot is, aminek a belseje hagyományos anyagból készült, s arra öntötték rá a külső köpenyt aluminiumból (lent, bal oldalt). Ugyancsak a súly csökkentése érdekében készíthetik a motorblokkot aluminiumból, amibe bepréselik a perselyt (lent, jobb oldalt).

Léghűtéses motorokon - érthető okokból - minden egyes henger önálló alkatrész. Az itt bemutatott négy megoldásból háromra a hűtőbordákat utólag rakták fel, természetesen más anyagból, mint amiből a persely készül.

Néha több vékony lemezt helyeznek egymás fölé, s a kivágásoknál az alsó lemezt fölperemezik. A tiszta fémtömítés előnye az olcsóság, hátránya, hogy csak ott lehet alkalmazni, ahol a hengertömb, ill. a hengerfej elég robusztus ahhoz, hogy a leszorító csavarokat jól meg lehessen húzni. Inkább csak dízeleken alkalmazzák. Természetesen minden ilyen tömítést csak egyszer lehet használni. Ha a csavarokat valamilyen okból akárcsak

meglazítják, az egyszer már megnyomott lemezeket el kell dobni a mikrobarázdák

miatt.

Nedves perselyekhez az összefüggő lemeztömítés helyett puha fémből készült gyűrűtömítést alkalmaznak, minden egyes hengerhez külön-külön. Természetesen ezeket is csak egyszer szabad összepréselni. A jobb oldali ábra két megoldást mutat.

|

|

...és most egy kis lazítás!

|

Ennek oka az, hogy a hengertömb anyaga (öntöttvas, ill. acél, de különösen

az öntött alumínium) nem mindenben fele! meg a henger felületét érő, igen

nagy igénybevételeknek (siklási tulajdonságok, élettartam, hőhatás stb.)

Ennek oka az, hogy a hengertömb anyaga (öntöttvas, ill. acél, de különösen

az öntött alumínium) nem mindenben fele! meg a henger felületét érő, igen

nagy igénybevételeknek (siklási tulajdonságok, élettartam, hőhatás stb.)

A

henger és a hengerfej közé tömítést kell, amely hosszú ideig kibír nagy

hőmérsékletet, és elég elasztikus ahhoz, hogy a megmunkálási egyenetlenségeket

(pl. a megmunkált felületeken maradó századmilliméteres nagyságrendű barázdákat)

kitöltse. Legegyszerűbb a két-három milliméter vastagságú alumínium vagy

vörösréz lemezből kivágott tömítés.

A

henger és a hengerfej közé tömítést kell, amely hosszú ideig kibír nagy

hőmérsékletet, és elég elasztikus ahhoz, hogy a megmunkálási egyenetlenségeket

(pl. a megmunkált felületeken maradó századmilliméteres nagyságrendű barázdákat)

kitöltse. Legegyszerűbb a két-három milliméter vastagságú alumínium vagy

vörösréz lemezből kivágott tömítés.

..........

..........